液氮粉碎技术助力RDF替代燃料升级:应用成效、实践案例与优化方向

在“双碳"目标推动下,RDF(垃圾衍生燃料)作为固废资源化与能源替代的关键载体,其品质与生产效率成为行业关注核心。液氮低温粉碎技术凭借独特优势,为RDF品质提升提供了有效解决方案,同时在实际应用中积累了宝贵经验与优化方向。

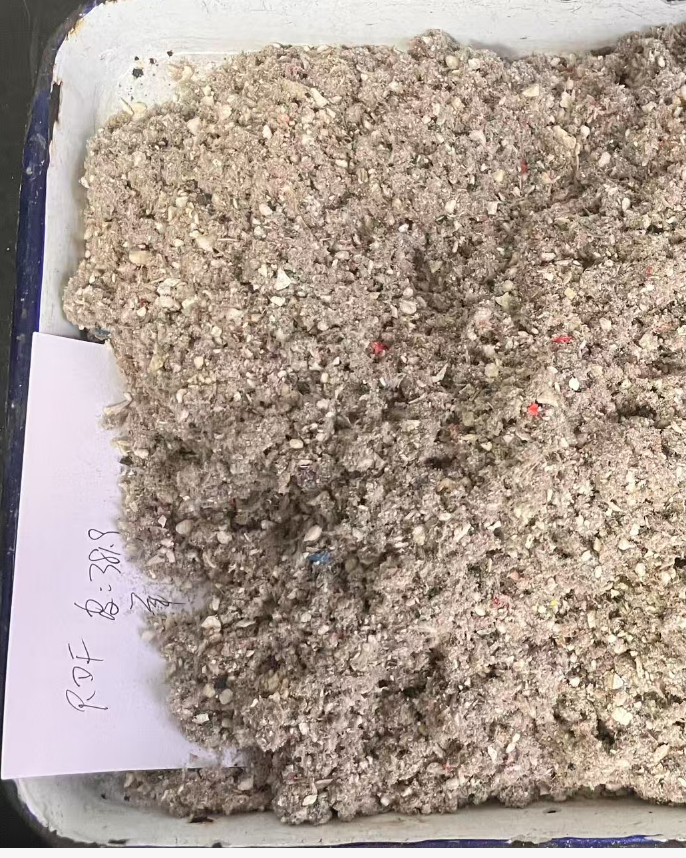

从RDF粉碎效果来看,液氮粉碎技术实现了品质的显著跃升。经过液氮低温粉碎处理的RDF替代燃料,其整体细度与均匀度较传统破碎机出料有明显改善,能精准匹配客户后续实验对原料精度的高要求,为RDF燃料的标准化、高品质生产奠定了基础,解决了部分客户对RDF细度“更高标准"的核心诉求。

在实际应用案例中,本辰科技不锈钢破碎机BP-180S在山西某水泥厂的落地,充分验证了设备的高效性。该设备每日可处理RDF样品30个以上,出料速度获得客户高度认可,相比客户原有设备,工作效率提升约10倍,有力支撑了水泥厂RDF燃料的规模化处理需求,成为企业降本增效的重要助力。

不过,在长期运转过程中,设备也暴露了需优化的问题。由于客户处理的RDF原料中未能杜绝金属杂质(如易拉罐、铝制品、铁制品等),而本辰科技粗碎机BP-180S的刀组采用普通材质,面对金属杂质时耐磨性不足,导致刀组磨损明显。通常使用一个月左右,刀组刀口便会磨平,需拆卸磨刀后重新安装,这不仅增加了客户的额外工作量,还因刀组磨刀、更换产生了额外成本,对设备的长期稳定运行造成影响。

针对这一问题,公司已明确后续优化方向。通过与刀组厂家深度沟通,锁定H13淬火材质作为新一代刀组材料——该材质兼具高硬度与优异耐磨性,且在行业内已有成熟应用案例。后续将把BP-180S破碎机刀组升级为H13淬火材质,从根源上解决刀组易磨损问题,进一步提升设备稳定性、降低客户运维成本,推动RDF粉碎设备向更适配行业需求的方向迭代。

未来,本辰科技将持续以市场需求为导向,依托液氮粉碎技术的品质优势与设备优化升级的实践经验,为RDF替代燃料行业提供更高效、更稳定、更经济的粉碎解决方案,助力RDF产业在固废资源化与能源替代领域发挥更大价值。